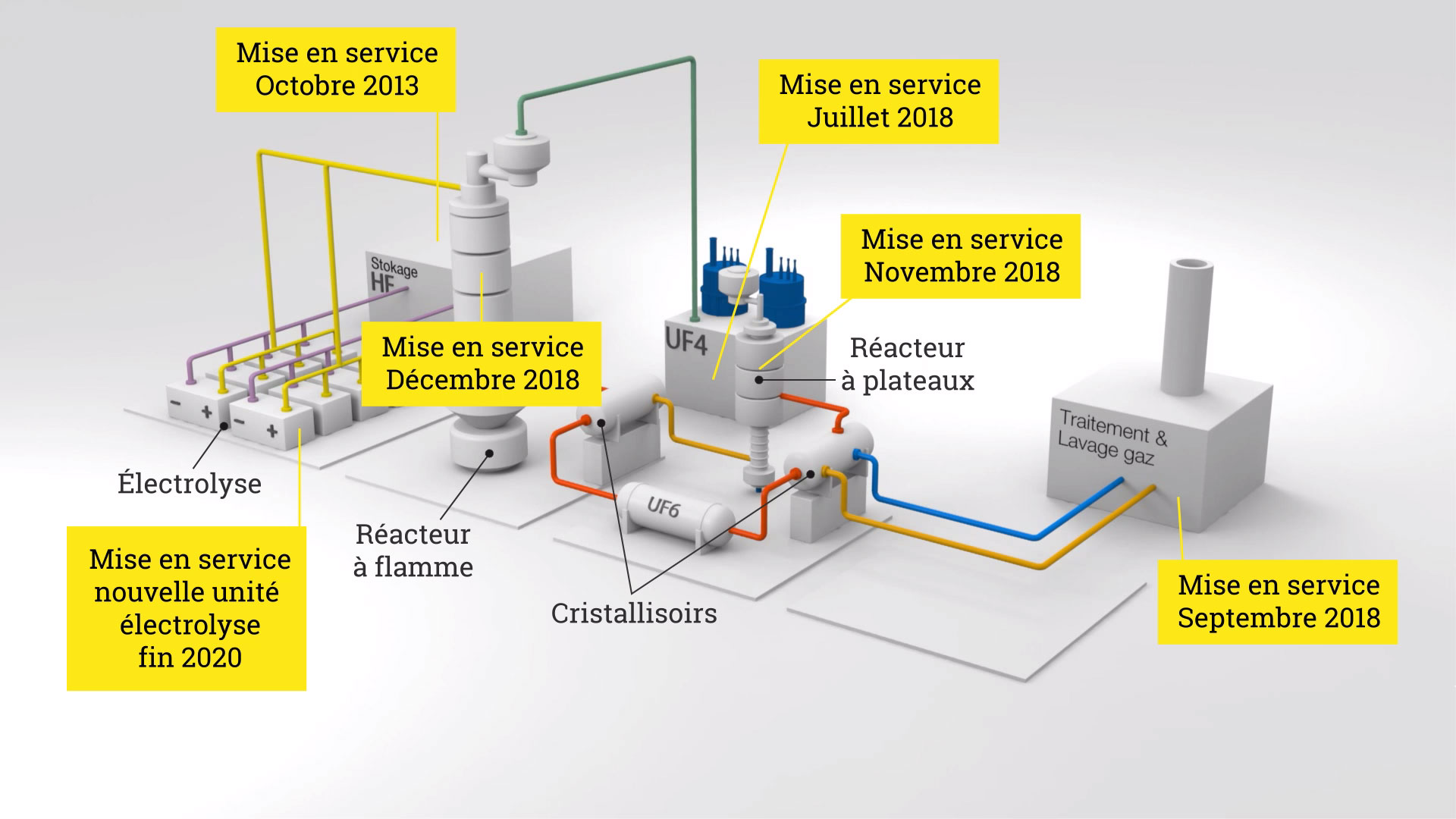

Orano Tricastin : un outil de production renouvelé à 90%

Philippe Coste : une nouvelle usine de conversion de l'uranium

Orano est le 1er industriel au monde à avoir renouvelé son outil de conversion de l’uranium. Sur un secteur concurrentiel, l’intégration de nombreuses innovations technologiques issues d’importants programmes de recherche et développement permet au groupe de disposer d’un outil compétitif avec une empreinte environnementale réduite.

Une sûreté renforcée

Les standards de conception des nouvelles installations assurent un niveau de confinement accru de la matière uranifère tout en répondant aux exigences de sûreté des Evaluations

Complémentaires de Sûreté (ECS).

- Le bâtiment principal est sectorisé en plus de 200 salles. Il est prévu pour résister aux inondations et à un séisme de Sûreté Majoré (SMS) et pour être robuste à un Séisme Forfaitaire Extrême (SFE dit noyau dur). Il dispose d’une ventilation autonome et de tuyauteries en double enveloppe.

- L’ensemble du procédé industriel se déroule dans des bâtiments en béton aux standards nucléaires.

- Tous les équipements sensibles contenant de l’UF6 sont hors d’eau ou étanches.

- Le bâtiment d’entreposage d’acide fluorhydrique fait également l’objet d’un confinement spécifique.

- En termes de production :

- La compartimentation des bâtiments de production offre une plus grande disponibilité des installations et une maintenance optimisée.

- Les nouvelles installations de production de fluor par électrolyse intègrent les dernières améliorations apportées sur les électrolyseurs.

- Une nouvelle unité de fluoration de l’UF4 en UF6 avec un bâtiment d’entreposage de tétrafluorure d’uranium associé, ainsi qu’une unité confinée pour l’entreposage des conteneurs d’UF6 en cours de refroidissement.

- En termes d'impact environnemental :

- Réduction de la consommation de réactifs chimiques.

- Un recyclage optimal de l’uranium provenant des effluents liquides grâce à la nouvelle station de traitement des effluents uranifères.

• Réduction de la production de fluorines de 50 %.

• Réduction de 90 % de la consommation en eau

Usine George Besse II : le plus grand complexe d'enrichissement en Europe

L’usine Georges Besse II, d’un coût global de 4 milliards d’euros, a été inaugurée fin 2010 et fonctionne à pleine capacité depuis fin 2016. La nouvelle installation est en totale rupture technologique avec l’usine EURODIF Production qu’elle a remplacé et qui est en cours de démantèlement.

La centrifugation : la technologie la plus performante

Orano Tricastin a retenu le procédé de centrifugation pour optimiser l’enrichissement de l’uranium en isotope 235, une technique éprouvée et performante. Pour en savoir plus, rendez-vous sur notre page Expertise.

Une plus grande capacité de production

Avec un rendement supérieur à 99%, la production d’uranium enrichi, à usage exclusivement civil, permet de livrer l’équivalent de 70 réacteurs dans le monde et d’alimenter en électricité décarbonée environ 90 millions de foyers, soit l’équivalent de la population de la France, de l’Allemagne et du Royaume-Uni.

Des gains conséquents à tous les niveaux

Un impact environnemental maîtrisé

Le procédé d’enrichissement par centrifugation consomme cinquante fois moins d’électricité́

que celui par diffusion gazeuse (50 MW contre 2500 MW), et il ne nécessite pas de prélèvement d’eau dans le Rhône pour son refroidissement. D’autre part, avec une hauteur des bâtiments deux fois moins importante

que celle de l’usine actuelle et de l’absence de nuisance sonore, l’usine Georges Besse II bénéficie d’une intégration dans son environnement.

Une plus grande performance en matière de sûreté

Les caractéristiques intrinsèques du procèdé de centrifugation (faibles quantités de matières dans le procèdé et fonctionnement sous vide) limitent l’ensemble des risques. De même, les structures répondent aux normes post-Fukushima vis-à-vis des aléas naturels.

Orano Tricastin : Des projets de démantèlement d’envergure

Le programme de démantèlement se poursuit actuellement avec d’autres installations mises à l’arrêt comme l’atelier de conversion historique Comurhex I (arrêté en décembre 2017), , ou encore l’usine d’enrichissement Eurodif. Les opérations de démantèlement de cette dernière, prévues pour une durée de 30 ans, consisteront déposer et à déconstruire l’ensemble des équipements industriels.

Estimation du démantèlement de l’usine Eurodif

- 106 000 tonnes de déchets conventionnels.

- 205 000 tonnes de déchets radioactifs.

Source : SFEN

- Malvési Malvési est en charge de la première phase de conversion consistant à purifier le minerai d’uranium naturel en provenance des mines en tétrafluorure d’uranium (UF4).

- Expert en conversion et enrichissement Orano est un des leaders mondiaux de la conversion de l'uranium et son enrichissement, des étapes clés dans l'élaboration du combustible nucléaire.