Comprendre le projet global d'Orano et de XTC New Energy

Comprendre le projet en 4 minutes

L’usine de P-CAM

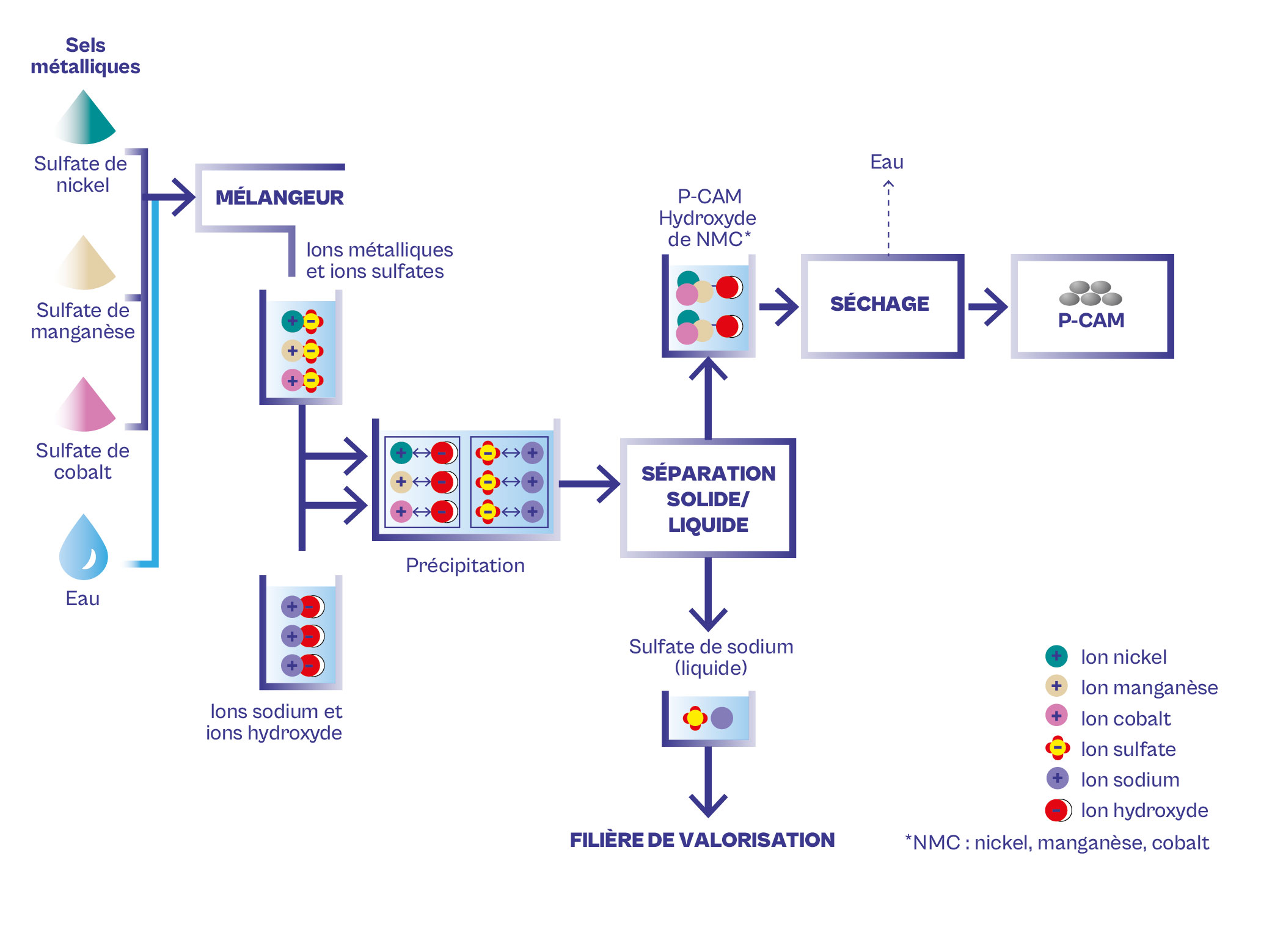

Les P-CAM sont des matériaux industriels intermédiaires entre les matières premières issues des mines (le cobalt, le manganèse et le nickel) et les CAM.

Pour produire ce composé d’oxyde de cobalt, nickel et manganèse, qui se présente sous la forme d’une poudre noire, il faut suivre une « recette » précise, à partir de sulfates métalliques (sels) et de réactifs chimiques (soude et hydroxyde d’ammonium), et réaliser une succession d’opérations chimiques et thermiques. En s’appuyant sur le retour d’expérience industrielle d’usines exploitées par XTC New Energy en Chine, et sur un projet de pilote développé par Orano, l’usine de P-CAM permettrait de produire 80 000 tonnes de P-CAM par an.

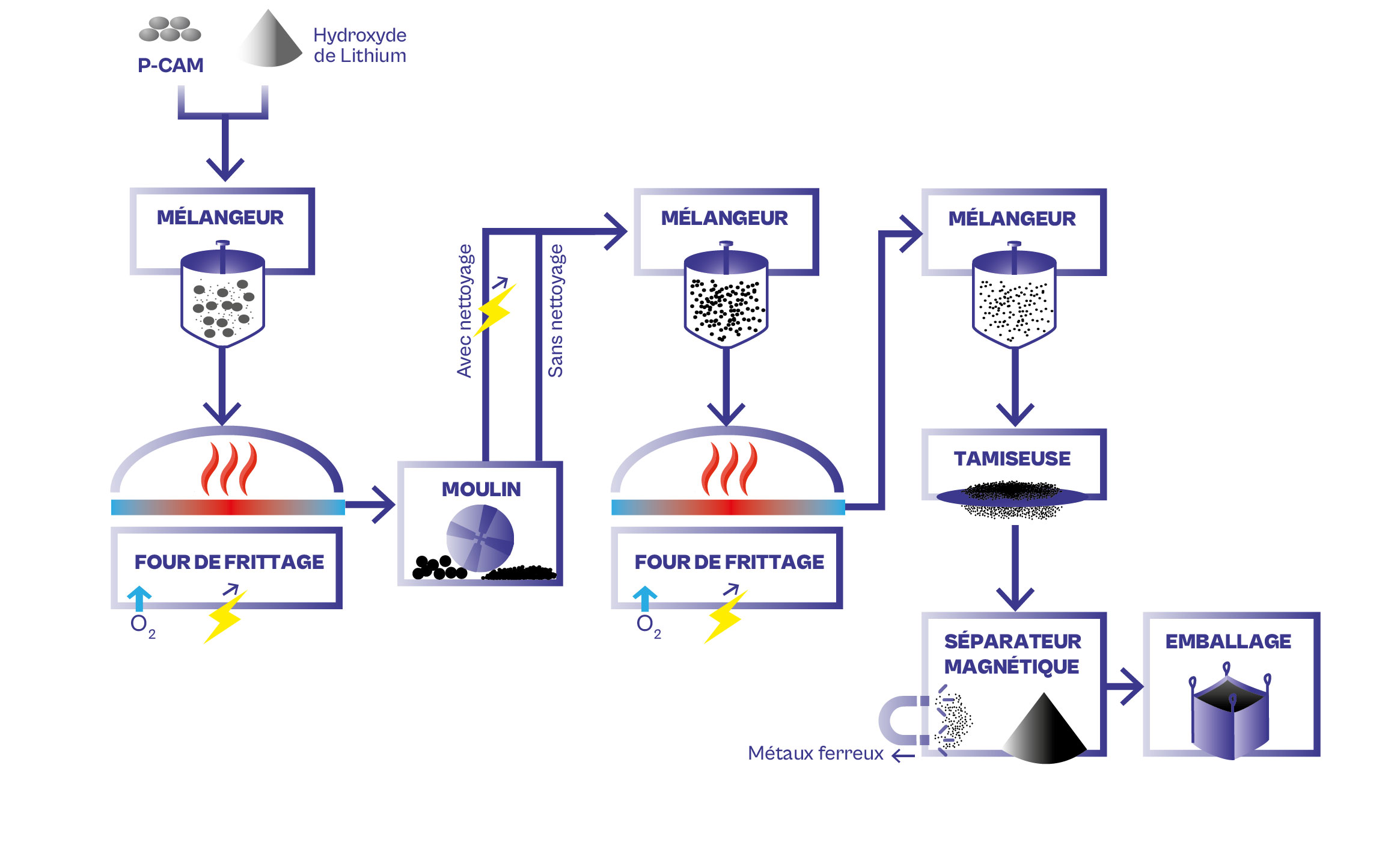

L’usine de CAM

Les CAM sont des composants essentiels des batteries lithium-ion, représentant jusqu’à 40 % de la valeur d’une batterie de véhicule électrique. Dans la batterie, les CAM stockent et libèrent les ions lithium. Ils tiennent un rôle clé dans les performances et la durée de vie de la batterie : la qualité de la production des CAM est donc un enjeu fondamental.

Les CAM sont produits à partir de P-CAM et de lithium, par des étapes successives de mélange et de cuisson. La dernière phase du processus permet de purifier le mélange qui se présente alors sous la forme d’une poudre noire et homogène. Appuyée sur le savoir-faire de XTC New Energy dans la construction et la conduite d’unités similaires en Chine, l’usine de CAM sera composée de deux unités de production identiques. Les 80 000 tonnes de CAM qui y seront produites permettraient la fabrication de 64 GWh de batteries, soit l’équipement de 700 000 à 1 000 000 de voitures (selon la capacité de la batterie).

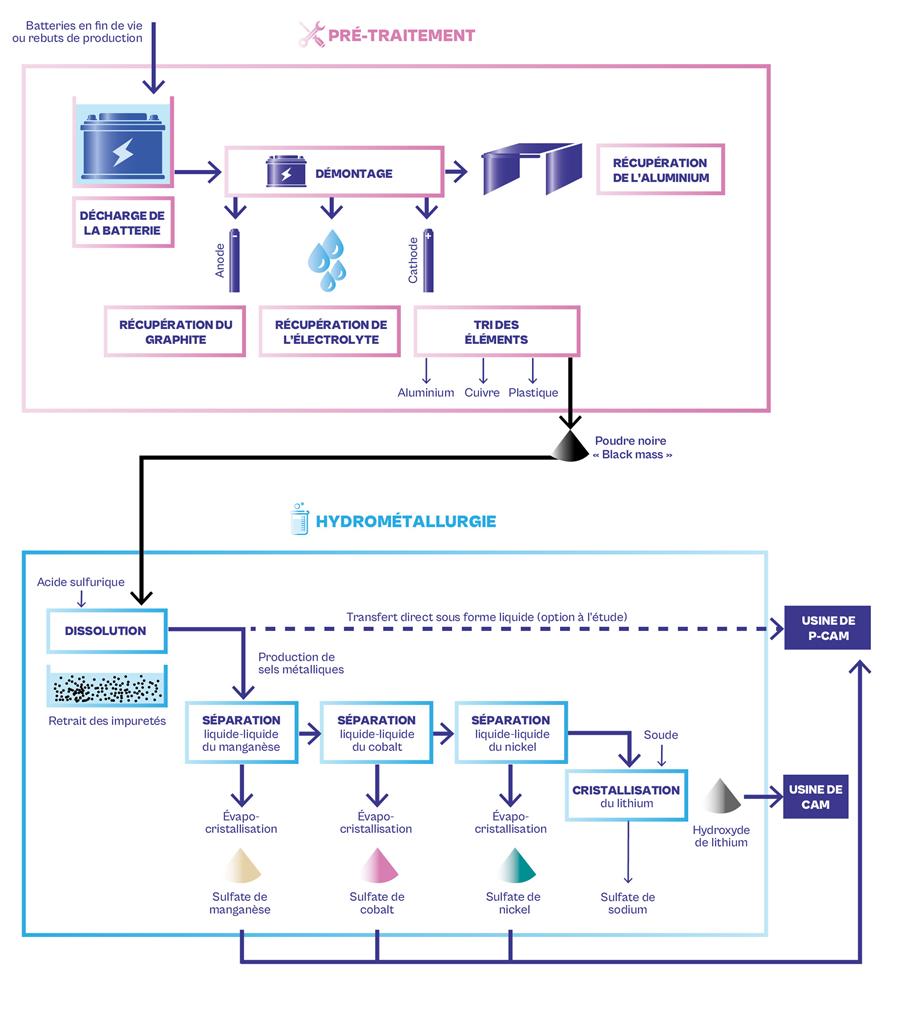

L’usine de recyclage

La future usine pourra traiter des batteries en fin de vie et des rebuts de production des gigafactories. Le procédé de l’usine de recyclage comprend deux étapes. Le pré-traitement consiste à séparer de manière mécanique les différents éléments des batteries et rebuts à recycler. Orano a mis au point un procédé sûr, permettant de séparer les différents éléments : l’aluminium de conditionnement de la batterie, le graphite de l’anode, l’électrolyte, et surtout les métaux d’intérêt : le nickel, le manganèse, le cobalt et le lithium.

L’hydrométallurgie consiste à traiter, en plusieurs étapes, dans de l’eau, et à partir de réactifs chimiques, le mélange de ces quatre métaux.

Les produits de sortie sont des sels métalliques (sulfates de cobalt, de nickel et de magnésium), utilisables, en remplacement de matériaux issus de l’exploitation minière, par l’usine P-CAM. De même, l’hydroxyde de lithium peut être utilisé par l’usine CAM.

Le laboratoire de recherche et de développement

Au cœur du site, des laboratoires de recherche et développement seront dédiés aux activités CAM et P-CAM. Dans une logique d’amélioration continue, ils permettront d’optimiser progressivement le fonctionnement des usines. Les laboratoire aideront aussi à intégrer des innovations aux procédés. Le projet bénéficiera enfin des travaux du CIME de Bessines-sur-Gartempe, en particulier pour l’usine de recyclage, mais d'un pilote pré-industriel de P-CAM prévu avant fin 2024 à Grenoble.

Le centre administratif

Les trois activités mutualiseront une partie de leurs fonctions support (communication, ressources humaines, services financiers, etc…), renforçant la dimension synergique du site industriel intégré. Ces fonctions seront hébergées au sein d’un centre administratif localisé au milieu du site.

Le raccordement électrique

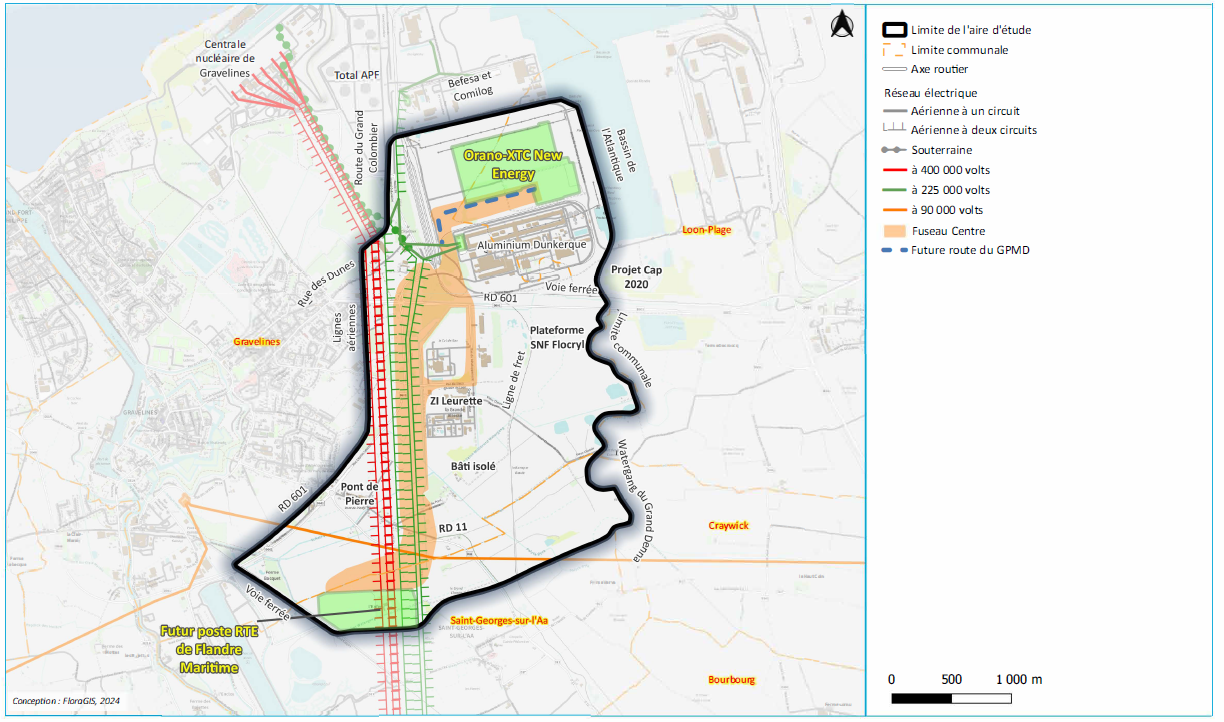

Les procédés des trois usines nécessitent un approvisionnement en électricité. Ainsi, Orano et XTC New Energy ont sollicité RTE en tant que gestionnaire du réseau de transport d’électricité français afin de demander le raccordement électrique de leur futur site pour une puissance de 210 MW.

RTE envisage à ce stade de raccorder le site industriel au futur poste de Flandre Maritime, situé sur la commune de Saint-Georges-sur-l’Aa. Pour ce faire, un raccordement souterrain 225 000 volts, d’une longueur d’environ 5,5 kilomètres, seraient créé.

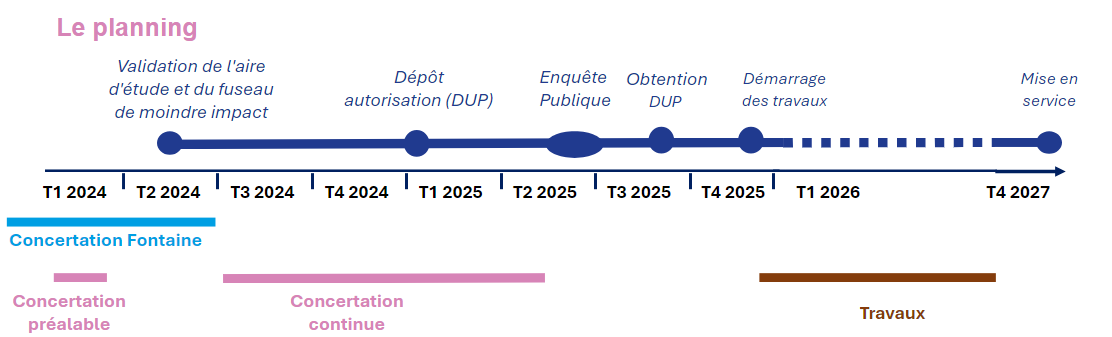

L’aire d’étude du projet et le fuseau de moindre impact ont été validés par Monsieur le sous-préfet de Dunkerque le 14 mai 2024. Le tracé du raccordement sera situé au sein du fuseau retenu.

Planning